「XYステージ」カテゴリーの記事一覧

フロントロックステージを使用した欠品検査治具の改善

玩具メーカーで梱包前に行っている員数確認のための検査治具の改善事例です。

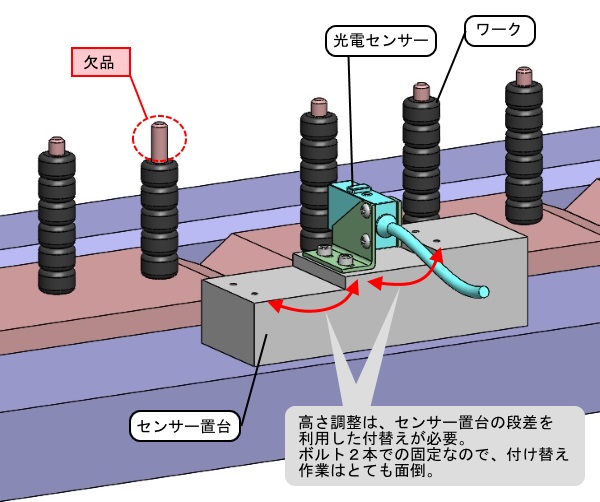

課題:ワーク(製品)の切り替えに伴う光電センサーの高さ調整が面倒でした。

ワーク(製品)を梱包する前工程で光電センサーを使用して欠品が無いかを検査しています。ワークは6個を1組として、重ねた高さをチェックします。

ワークが変わり、重ねた高さが変わると光電センサーの高さ調整が必要になります。

光電センサーの高さ調整は、センサー置台の段差を使って調整します。

六角穴付ボルト2本を外して、光電センサーを適当な段差の高さに付け替えますが、六角穴付ボルトの付け外しやワークに対する光電センサーの向き合わせも必要で、とても作業性が悪くて面倒でした。

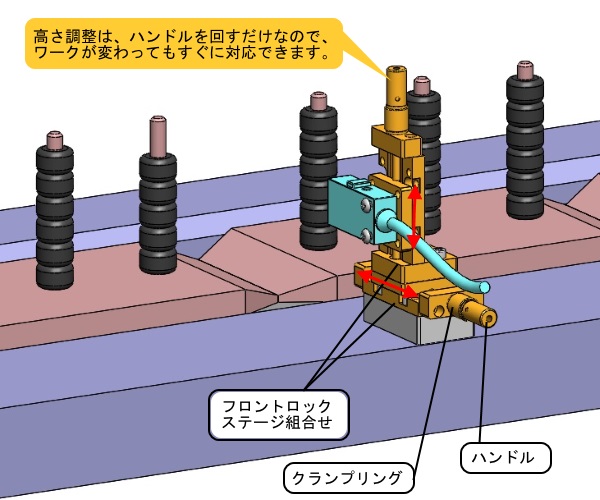

解決!フロントロックステージでセンサーの高さ調整が簡単になりました。

フロントロックステージに光電センサーを装着しました。

ワークが変わって、光電センサーの高さ調整が必要になっても、フロントロックステージのハンドルを回すだけで簡単に光電センサーの高さ調整ができるようになりました。

フロントロックステージのロック方法は、従来ステージのストッパー式とは異なり、ハンドルの根元にあるクランプリングを回すことでロックさせます。

フロントロックステージは、ハンドルとクランプリングが同軸上にあるため、コンパクトですっきりとしたフォルムのステージです。

また今回は、ワークと光電センサーの距離も調整できるようにフロントロックステージを組み合わせて使用しています。

フロントロックステージ(FR-X/FR-Z) の特徴

- ミニチュアサイズでありながらガタが一切なく、極めて滑らかでスムーズな摺動を実現しました。

- ハンドルの根元部分で固定ができるストッパー機能を標準装備し、操作性も抜群です。

- ステージ面:25mm×25mm

- 移動量:±8mm

- ハンドル一回転の移動量:0.5mm

- ステージ本体:アルミ合金製(スケルトンステージ除く、XYステージ 他 全ステージ共通)

- 表面処理:梨地黒アルマイト

応用のポイント : 厚さ10mmを実現しました。とても薄いステージです。

フロントロックステージの厚さは10mmです。弊社薄型ステージの約半分の薄さです。

小型の装置はもとより、大型の装置の空いたスペースや隙間を利用して設置できます。

薄くて小さなステージですが、ワークの移動量はフルストロークで16mmもあります。

「とにかく小さなステージ」をお探しであれば、是非一度お試し下さい。

弊社では、デモ機の貸し出しも行っております。

薄型ラック&ピニオン式ステージを使用した側面外観検査治具の改善

金属プレスメーカーの外観検査工程で使用している側面外観検査冶具の改善事例です。

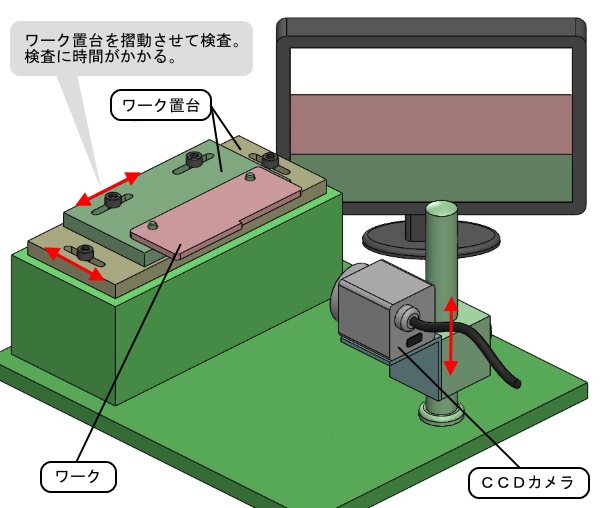

課題:段差のあるワークの観察に時間がかかり、検査台数が増えません。

段差のあるワーク側面の外観検査を行っています。ひとつのワークの検査をするにあたって、CCDカメラのピント合わせを段差面ごとに行う必要があります。

ワーク置台は、2枚のプレートで構成されていて、それぞれが2本のボルトで固定されています。CCDカメラに対してワークを水平に移動させるには上のプレートのボルト、CCDカメラのピントを合わせるには下のプレートのボルトを緩めて、各プレートをスライドさせます。

ひとつのワークを検査するのに、4本のボルトを締めたり緩めたりしなければならないため検査に時間がかかります。そのため、検査台数も増えません。

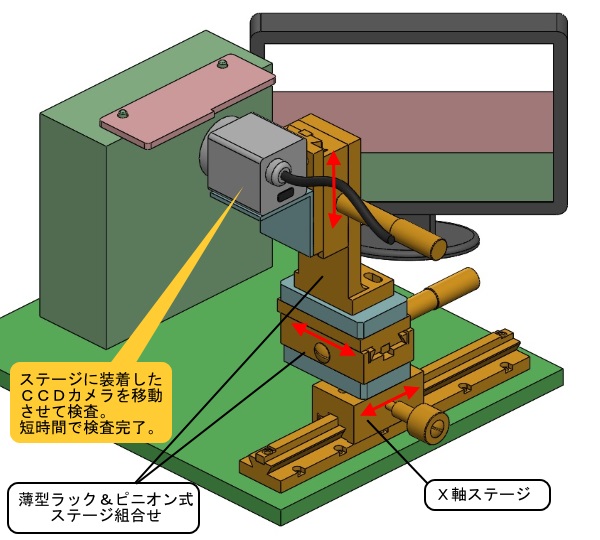

解決!3軸ステージの採用で、段差のあるワークも短時間で検査できます。

3軸(X・Y・Z)が可動する位置決めステージにCCDカメラを装着しました。

最下段のステージは、ワークに対して平行に移動し、中段のステージはCCDカメラのピント合わせに使用します。また、ワークの厚さが変わり、CCDカメラの高さを変えたい時には最上段のステージで合わることができます。いずれの位置決めステージもハンドルを回すだけで好きな量だけ移動させられます。

ボルトを締めたり緩めたりする必要がないため、検査時間が短縮でき、検査台数も増やすことができました。

薄型ラック&ピニオン式ステージ(XSO-50/ZSO-50) の特徴

- アリ溝の摺り合わせ技術で薄型・滑らか摺動・高品質・高耐久性・低価格を実現しました。

- ハンドル形状、目盛板、ストッパー形状、Z軸ブラケット、等をお好みで自由に選択できるユーザー仕様のステージです。

- ステージ面:30mm×50mm(XSO-50/ZSO-50 共通)

- 移動量:±17mm(XSO-50/ZSO-50 共通)

- ステージ本体:アルミ合金製(スケルトンステージ除く、XYステージ 他 全ステージ共通)

- 表面処理:梨地黒アルマイト

応用のポイント : 位置決めステージ取付け時の注意事項

位置決めステージは、出来るだけ平面度の良い面に取付けて下さい。

取付ける部分の平面度が良くない場合、ステージ面の摺動時にムラ(ハンドル操作が重くなったり軽くなったり)が発生することがあります。

位置決めステージ本来の性能が損なわれないよう取り付け面の平面度にご注意ください。

セミオーダーステージを使用した深穴検査治具作製による品質改善

樹脂成型メーカーの検査工程で使用している検査治具の改善事例です。

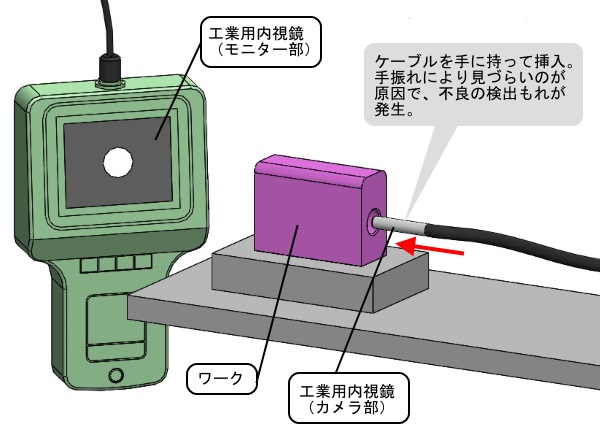

課題 : カメラ部が手振れにより、不良の検出もれが発生していました。

成形品の深穴部に成形不良や異物付着がないかを工業用内視鏡を使用して検査しています。工業用内視鏡のケーブルを手に取って、ゆっくりと深穴に挿入します。

ケーブルの先端にはカメラが装備されていて、穴の中の様子は工業用内視鏡のモニターに映し出されます。

その画像を見ながら検査するのですが、ケーブル(カメラ)の手振れによる見づらさで不良の検出もれが多発することがありました。

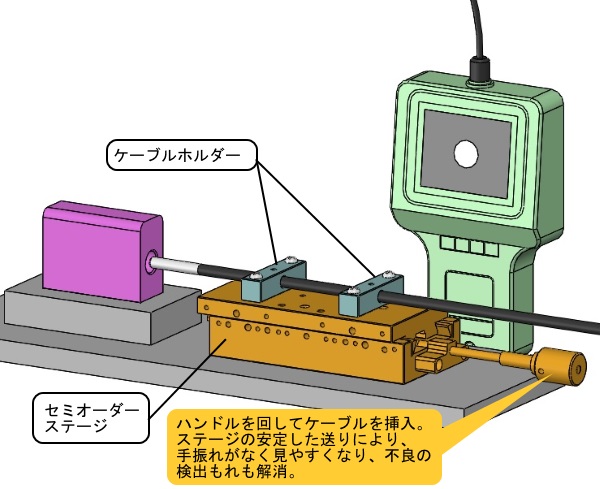

解決! ケーブルをステージに固定することで、手振れがなくなり検出もれが改善しました。

工業用内視鏡のケーブルをケーブルホルダーに通して、ステージに固定しました。ハンドルを回すことで、ケーブル先端のカメラ部が深穴に挿入されていきます。

ステージの安定した滑らかな摺動により、ケーブルは手で持って検査していた時よりもスムーズに送ることができ、手振れのない画像が確認できるようになりました。

その結果、これまで見落としてきた不良が検出できるようになりました。不良検出力の向上は、後工程の品質確保に大いに貢献しています。

セミオーダーステージ(SO-5)の特徴

- ハンドル・予圧調整ネジ・目盛・ストッパー・Z軸ブラケットなどが自由に選択できるユーザー仕様のステージです。

- 薄型・軽量で、ラック&ピニオン式と送りねじ式の両方式があり、使用するレイアウトにより選択していただけます。

- この事例では、送りねじ式のステージ(40×80mm)を使用しています。目盛とストッパーは不要なのでありません。

- ハンドル一回転の移動量:4.2mm

- 耐荷重:34.3N(3.5kgf)

- 移動量:±30mm

- 目盛最小読取り:0.1mm

- ステージ本体:アルミ合金製(スケルトンステージ除く、XYステージ 他 全ステージ共通)

- 表面処理:梨地黒アルマイト

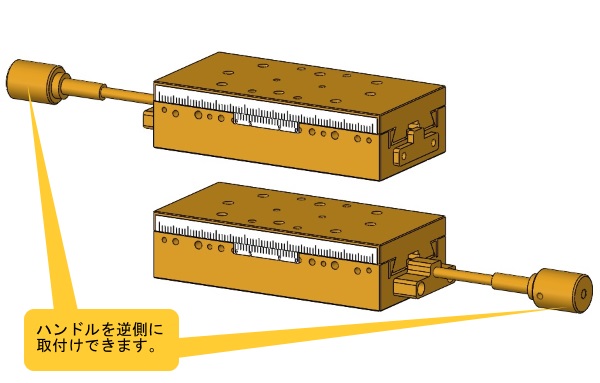

応用のポイント:ハンドルの向きは変えられます。

お客様から「ハンドルを逆側につけられるか?」と言ったお問い合わせがよくあります。ステージを機械装置に組み込む際に、ハンドルの向きが障害になるケースがあります。

セミオーダーステージでは、下図のようにハンドルを逆側に付けることができます。

他にも、ハンドルの長さ延長や容易に回らないようにハンドルを固定させることが可能です。ハンドルについてのご要望がございましたら、どんなことでもご相談ください。

また、ハンドル以外のご要望についてもお気軽にご相談ください。