"表面検査・クラック検査" タグの付いた記事一覧

ロングステージを使用したシャフト端面の外観検査治具の改善

金属加工会社の検査工程で使用中の外観検査治具の改善事例です。

課題:撮影準備で照明とカメラの位置移動の作業性が良くありません。

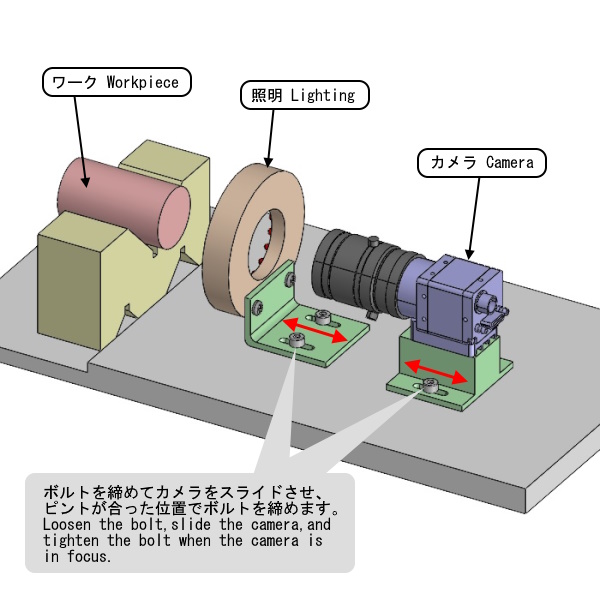

画像によるワーク端面の外観検査をしています。撮影にあたり照明とカメラの位置を適切な位置に配置しなければなりません。

照明とカメラの移動はそれぞれ2本のボルトを締めたり緩めたりするため、位置の移動が面倒で作業性が良くありません。

解決!ロングステージを使用する事で位置移動の作業性が向上しました。

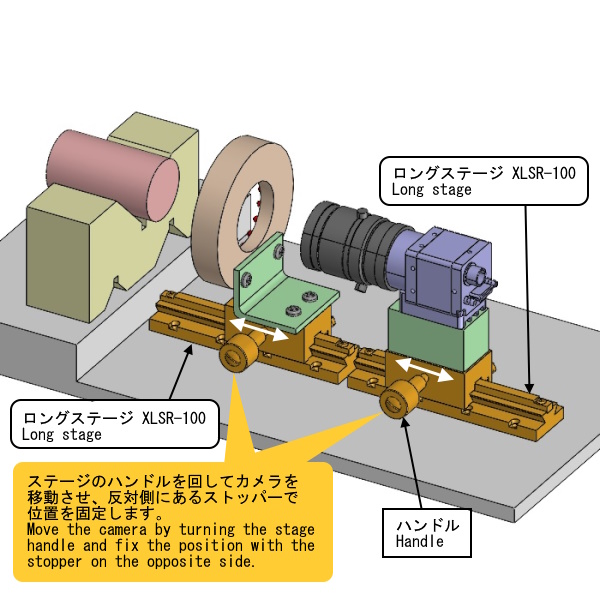

照明とカメラをそれぞれロングステージに取り付けました。それぞれの位置移動はロングステージのハンドルを回して行います。

配置位置が決まったらストッパーをかけて位置を固定します。従来のようにボルトを締めたり緩めたりする必要がないため位置移動が容易にでき作業性が向上しました。

ロングステージ(XLSR-100 / 全長 100mm)の特徴

- ラック&ピニオン式で軽量・スリム・長ストロークのステージです。全長150mmの(XLSR-150)もあります。

- ステージ面:25mm × 40mm

- 移動量:±40mm

- ハンドル1回転移動量:18mm

- 耐荷重:29.4N (3kgf)

- 目盛最小読取り:0.1mm

- 自重:0.14kg

- 本体材質:アルミ合金製

- 表面処理:梨地黒アルマイト

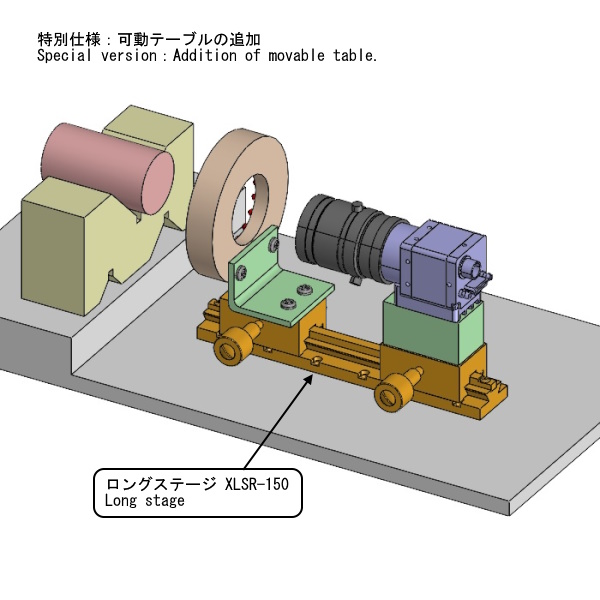

応用のポイント:照明とカメラを1個のロングステージに取付けました。

照明とカメラを別々のXLSR-100 に取り付けていましたが、XLSR-150に可動テーブルを追加した特別仕様のロングステージを製作して、照明とカメラを同一のステージに取り付けました。

XLSR-100を2個使用していた時よりもコンパクトな治具になりました。

弊社ではカタログにない特注のステージも製作も可能です。お気軽にご相談ください。

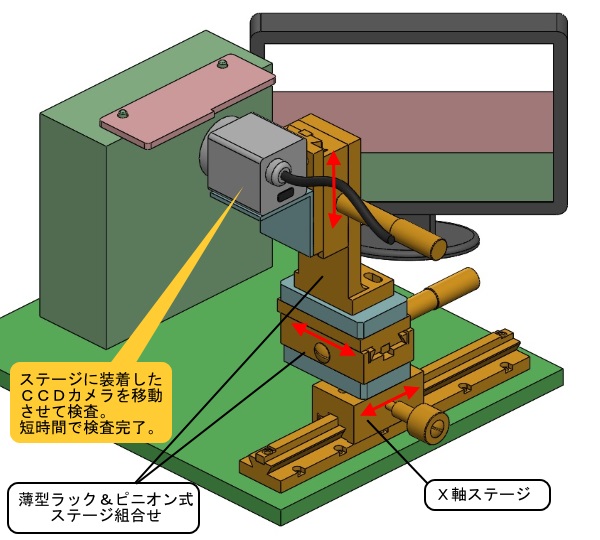

薄型ラック&ピニオン式ステージを使用した側面外観検査治具の改善

金属プレスメーカーの外観検査工程で使用している側面外観検査冶具の改善事例です。

課題:段差のあるワークの観察に時間がかかり、検査台数が増えません。

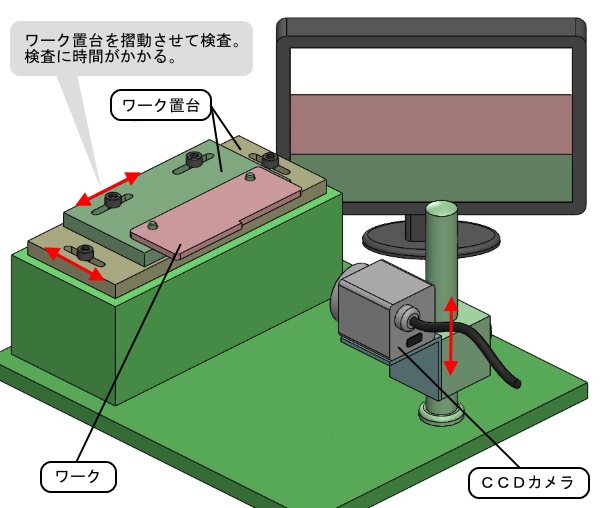

段差のあるワーク側面の外観検査を行っています。ひとつのワークの検査をするにあたって、CCDカメラのピント合わせを段差面ごとに行う必要があります。

ワーク置台は、2枚のプレートで構成されていて、それぞれが2本のボルトで固定されています。CCDカメラに対してワークを水平に移動させるには上のプレートのボルト、CCDカメラのピントを合わせるには下のプレートのボルトを緩めて、各プレートをスライドさせます。

ひとつのワークを検査するのに、4本のボルトを締めたり緩めたりしなければならないため検査に時間がかかります。そのため、検査台数も増えません。

解決!3軸ステージの採用で、段差のあるワークも短時間で検査できます。

3軸(X・Y・Z)が可動する位置決めステージにCCDカメラを装着しました。

最下段のステージは、ワークに対して平行に移動し、中段のステージはCCDカメラのピント合わせに使用します。また、ワークの厚さが変わり、CCDカメラの高さを変えたい時には最上段のステージで合わることができます。いずれの位置決めステージもハンドルを回すだけで好きな量だけ移動させられます。

ボルトを締めたり緩めたりする必要がないため、検査時間が短縮でき、検査台数も増やすことができました。

薄型ラック&ピニオン式ステージ(XSO-50/ZSO-50) の特徴

- アリ溝の摺り合わせ技術で薄型・滑らか摺動・高品質・高耐久性・低価格を実現しました。

- ハンドル形状、目盛板、ストッパー形状、Z軸ブラケット、等をお好みで自由に選択できるユーザー仕様のステージです。

- ステージ面:30mm×50mm(XSO-50/ZSO-50 共通)

- 移動量:±17mm(XSO-50/ZSO-50 共通)

- ステージ本体:アルミ合金製(スケルトンステージ除く、XYステージ 他 全ステージ共通)

- 表面処理:梨地黒アルマイト

応用のポイント : 位置決めステージ取付け時の注意事項

位置決めステージは、出来るだけ平面度の良い面に取付けて下さい。

取付ける部分の平面度が良くない場合、ステージ面の摺動時にムラ(ハンドル操作が重くなったり軽くなったり)が発生することがあります。

位置決めステージ本来の性能が損なわれないよう取り付け面の平面度にご注意ください。

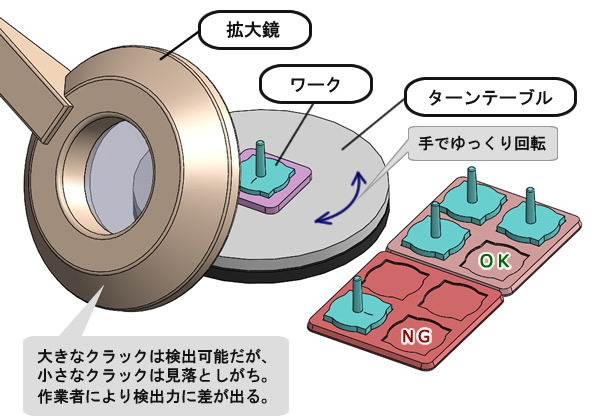

検査顕微鏡を使用したクラック検査用設備の改善

プラスチック成形メーカーの外観検査工程における検査設備の改善事例です。

課題: 拡大鏡によるクラック有無の検査。見落としが頻繁に発生します。

樹脂成型したワークのボスの根元に発生するクラック(成形品の表面に見える毛髪状の小さいひび)の有無を検査しています。

ワークを載せたターンテーブルをゆっくり1回転させながら、拡大鏡でワークのボスの周囲を360°検査します。検査に使用している拡大鏡の倍率では、小さなクラックは見つけづらく、見落としが頻繁に発生しています。そのため、1回転で済む検査を2回転・3回転させるなど慎重になり、検査時間も増えてしまいました。

また、拡大鏡を通してワークを見る角度によってクラックの見え方が異なるため、作業者による検出力に差が発生してしまい、品質のバラツキとなっていました。

倍率を上げるため顕微鏡の使用も検討しましたが、スペースの問題で配置することができませんでした。

ターンテーブルの周囲には、検査前後の部品とNG部品それぞれのトレイがあり、さらにターンテーブルを回す手の動作スペースも必要でした。残されたスペースは限られており、顕微鏡スタンド(ベース面:330mm×280mm)では大き過ぎ、顕微鏡は採用できずにいました。

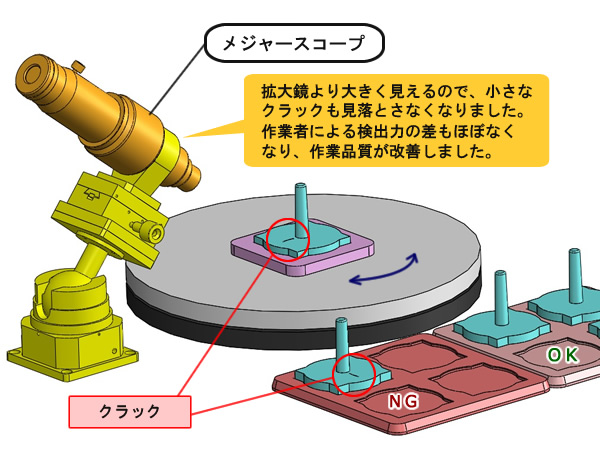

解決! 検査顕微鏡への変更で見落としが無くなり、省スペース化も実現!

クラックが発生する場所(ワークのボスの根元)にピントを合わせておき、ターンテーブルを1回転させながらボスの根元を検査します。拡大鏡より大きく見えるので、これまで見落としていた小さなクラックも安定して検出可能になりました。

クラックを探すように2回転、3回転させて検査しなくても良くなったため、検査時間も短縮させることができ、さらに作業者間で生じていた検出力のバラツキも減少しました。検査精度も向上したため、ワークそのものの品質の改善にも寄与しました。

検査顕微鏡の設置にあたってネックになっていたスペースの問題は、顕微鏡スタンドに代えてあおり旋回ステージ(ベース面:70mm×70mm)とX軸ステージを組み合わせたユニットを使用することでクリアできました。他の検査工程では、XYステージとも組み合わせました。

顕微鏡を狭いスペースに納めることができただけでなく、クラックを精緻に確認できる位置と角度に、正確にセットできるようになりました。

また、この検査工程では、一つの作業台で4工程の検査作業を行っています。全行程をあおり旋回ステージとX軸ステージの組合せユニットに変更したことで、大幅な省スペース化を実現できました。工程間の配置もゆったりとレイアウトでき、作業環境も良くなりました。

検査顕微鏡「メジャースコープ [M-1(A)]」の特徴

- レンズ系は明るく実視野が広い、完全正立像式の顕微鏡です。

- アリ溝式ステージや摺動ホルダーとの多彩な組み合わせが可能です。

- 接眼ミクロメータを交換するだけで、各種測定・検査・芯出し・位置決めなどさまざまな用途への対応が可能です。

- 付属品(10倍接眼レンズ・2倍対物レンズ)

応用のポイント:顕微鏡による検査では、照明装置の選択も重要です。

顕微鏡用の照明装置として、LED照明・蛍光灯照明・ファイバー照明、等があります。ワークに光を照射することで視野が明るくかつ見やすくなり、目の疲労を軽減するだけでなく、作業精度も大幅にアップします。

また、モニター観察の際には照明装置が不可欠ですので、鮮明な映像を得るためには照射方法が大変重要な要素となります。それぞれの特長を活かした効果的なライティングを選択して下さい。