2013年05月の記事一覧

多機能送りねじ式ステージを活用した絞り高さ検査治具

プレスメーカーにおける絞り工程後の高さ検査治具の改善事例です。

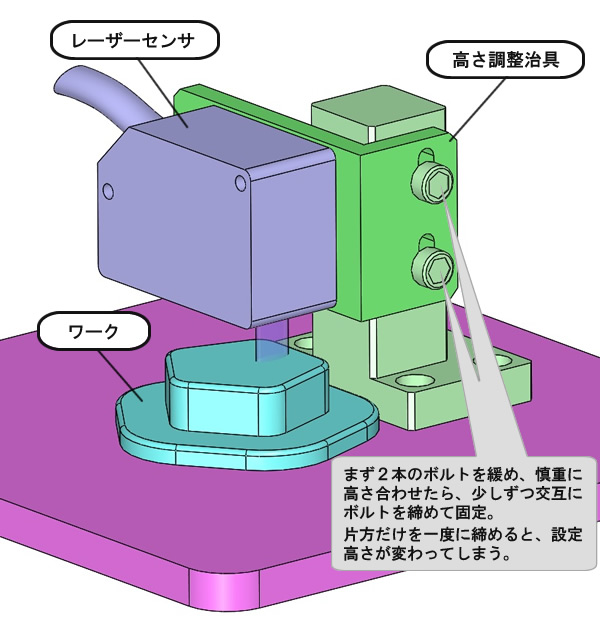

課題: レーザーセンサの高さ設定に手間がかかり、困っています。

絞り加工(プレス)した製品の高さをレーザーセンサで検査しています。検査する製品が変わるたびに、レーザーセンサが装着された高さ調整治具の高さを変える設定が必要です。

この治具の高さ設定は、まず2本のボルトを緩め、レーザーセンサが固定されたプレートを上げ下げして高さを決定し、最後に2本のボルトを締めて完了します。

2本のボルトは、「交互に、少しずつ」締めなければなりません。ボルトを締めている最中に、設定した高さが変わってしまうことを防ぐためです。

交互に少しずつ締める、その加減を間違ったりすると、決めた高さがすぐにズレてしまい、再度、高さの設定からやり直しになります。非常に作業性が悪く、手間がかかっています。

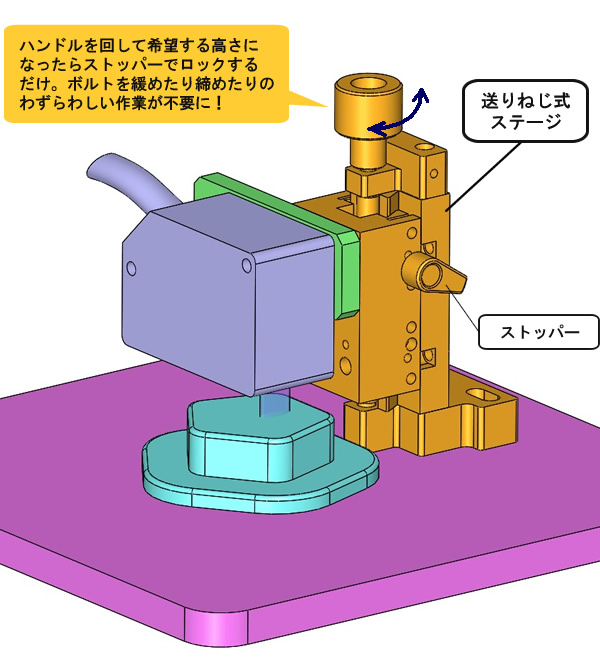

解決! 送りねじ式ステージで、簡単に素早く、正確な高さ設定ができます。

多機能送りねじ式ステージを採用しました。レーザーセンサの高さが、簡単に素早く、正確に設定できるようになりました。

送りねじ式ステージのハンドルを回して高さを調整し、位置が決まったらストッパーでロックするだけです。高さを固定するボルトを緩めたり締めたりする作業は必要なくなりました。

検査する製品が変わっても、すぐにレーザーセンサの高さを調整して対応できるため、以前のボルトで固定するやり方の時と比べて、治具の切り替え作業にかかっていた生産工程の時間的ロスを、大幅に低減することができました。

また、高さ調整治具の高さ設定範囲が6mmだったのに対し、送りねじ式ステージでは34mmもあるため、数種類あった高さ調整治具が、送りねじ式ステージだけで賄(まかな)えるようになりました。

多機能送りねじ式ステージ (ZTSC-70) の特徴

- ハンドル一回転の移動量を 2mm もしくは 5mm から用途に合わせて選択できます。

- ステージ面 : 25mm × 40mm

- 移動量 : ±17mm

- 自重 : 0.12 kg

- 他にも、全長 90mm / 120mm / 150mm(ハンドル部除く)のラインナップがあります。

- ステージ本体:アルミ合金製(スケルトンステージ除く、XYステージ 他 全ステージ共通)

- 表面処理 : 梨地黒アルマイト

応用のポイント:ハンドル一回転の移動量が長くすれば、回す回数を少なくできます。

長い距離を移動させる、また、その繰り返しが必要なとき、ハンドル一回転の移動量が小さいステージだと、何回転も何十回転もハンドルを回さなければなりません。高さなどの位置の調整は何度も繰り返す作業ですので、これだと少し大変ですよね?

逆に、ハンドル一回転で移動する距離を長くできれば、回す回数は少なくて済みます。それには、ハンドルの駆動部分が「多条ネジ」になっているタイプのステージがおススメです。

一般的なネジ(一条ネジ)は、1ピッチの間に1条の螺旋があります。他に、1ピッチの間に2条・3条と複数の螺旋があるネジもあり、これらを多条ネジと言います。多条ネジの場合、一回転で進む距離はネジピッチの条数倍になります。ちなみに、多条ネジは食品や調味料、日用雑貨等のネジキャップ付きのボトルなどに多く使われています。

回転ステージとX軸ステージを使用した先端形状検査治具

金属加工メーカーでの切削品の外観検査治具を、X軸ステージと回転ステージを組み合わせることで改善した事例です。

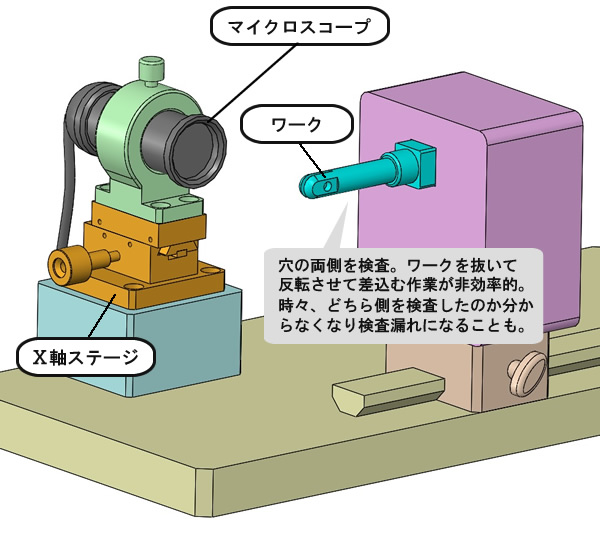

課題: ワークを都度、手で抜き差しし反転、穴の両側を検査。片側の検査漏れや抜き差しによるワークの変形が問題です。

シャフトの先端にある穴形状の検査をしています。検査はマイクロスコープの画像を観察する方法で行います。マイクロスコープの位置は、マイクロスコープの下にあるX軸ステージで合わせています。

ひとつのワークについて、穴の入口と出口の2ヶ所を検査するため、その都度ワークを外して180°反転させる必要があります。このワークの抜き差しの作業ミス(作業抜け)が問題になっています。

長時間作業していると、作業者が「これからワークのどちら側を検査するのか? また、どちら側を検査し終えたのか?」が分からなくなってしまい、穴の片側の検査が漏れてしまうことがあるのです。

また、作業者が手で抜き差しする作業は、面倒で時間もかかります。その上、「その抜き差しの作業によってワークが変形してしまう」という品質面の問題もあり、最終的な部品品質の低下も課題となっていました。

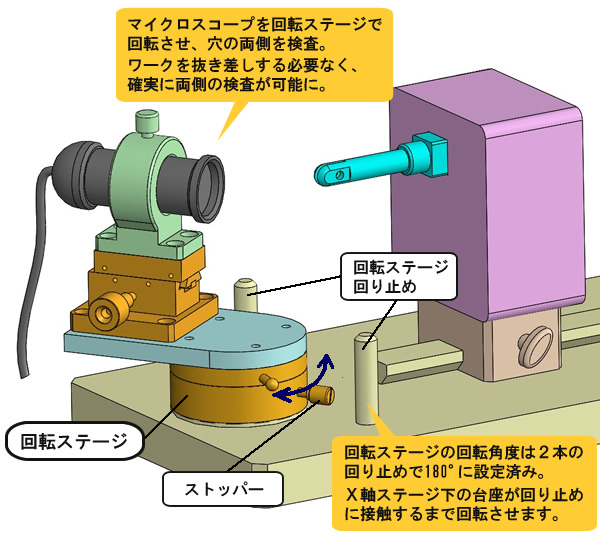

解決! 回転ステージの採用で検査漏れが無くなり、作業性も改善。品質の問題も解消できました。

マイクロスコープを据付けたX軸ステージの下に台座を組み、回転ステージに取り付けました。

回転ステージ上のマイクロスコープが、ワークの外周を180°スムーズに回転、穴の両側を簡単に検査できます。ワークを抜き差しして向きを反転させる作業は不要になりました。

回転角度(180°)は、回転ステージのストッパーで予め固定されているので、作業者は終端までステージを回転させるだけでOK。回転角度を気にすることなく、確実な位置で検査ができます。

穴の片側の検査漏れの問題は、回転ステージ上のマイクロスコープの位置(手前か、奥か)によって検査している側面が一目瞭然になったことと、ワークの両側を続けざまに検査できるようになったことで、発生しなくなりました。

また、ワークを反転させるために抜き差しする必要がなくなった分、抜き差し作業でワークが変形してしまう品質の問題も減少しました。さらに、ワークを抜き差しする手間と時間より、マイクロスコープを回転ステージで180°反転させる時間の方が短く簡単なため、作業時間も短縮でき、生産効率も向上させることができました。

回転ステージ (KTS-60) の特徴

- 手動でしっとりなめらかに360°回転するステージです。耐荷重は 68.6N(7kgf) です。

- ステージ面 : φ60mm (ステージ面サイズ φ40mm の KTS-40 もあります。)

- 偏芯量 : 0.05mm

- 材質 : アルミ合金

- 表面処理 : 梨地黒アルマイト

- 自重 : 0.2 kg

- 付属品 : M4 (8mm) 六角穴付きボルト 4本

応用のポイント:センサー・カメラ・ワーク等の向きを変えたい時に最適です。

回転ステージ固定側に目盛(最小読取り1°)が刻んであるので、おおまかな回転角度の確認が可能です。( ステージ面サイズφ40mmのKTS-40 は最小読取り2°)

また、使用用途に応じて標準装備のストッパーをご利用ください。回転ステージ回転部をお好みの位置で固定することができます。